日伸電工ができること

弊社独自開発。アルミが詰まらないベントピン

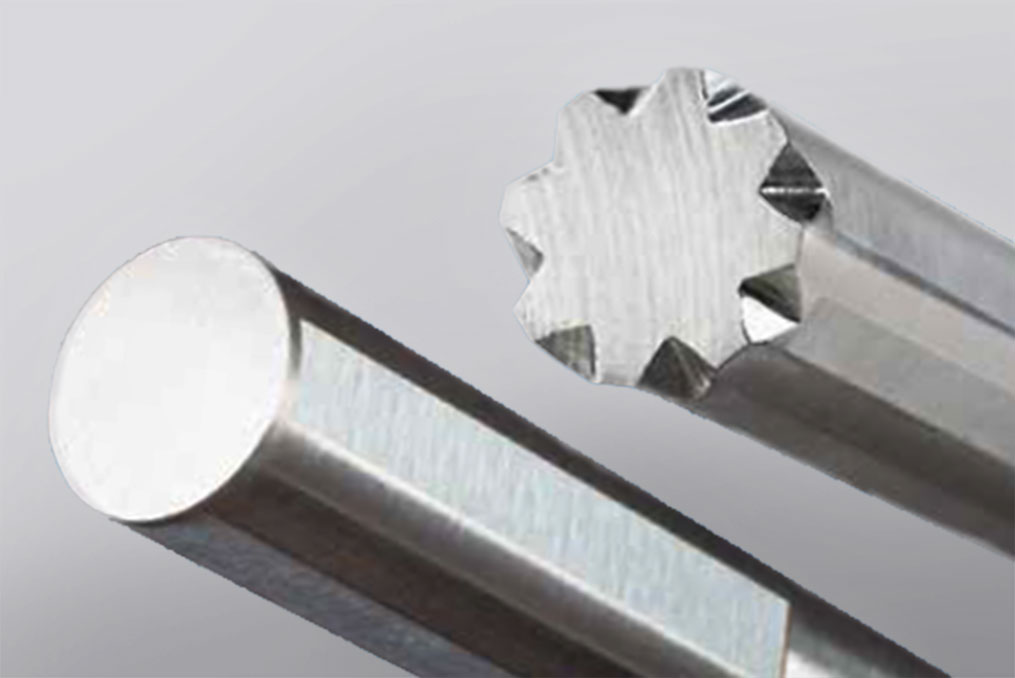

左:製品部品、右:ランナー部品

弊社独自開発の新型ベントピンや、その原理を利用すれば、ランナーを細くしたり、オーパーフローをなくし、 鋳込み重量を減らすことが可能です。総合的品質を向上し、金型や設備の寿命を改善します。※社内実験の結果

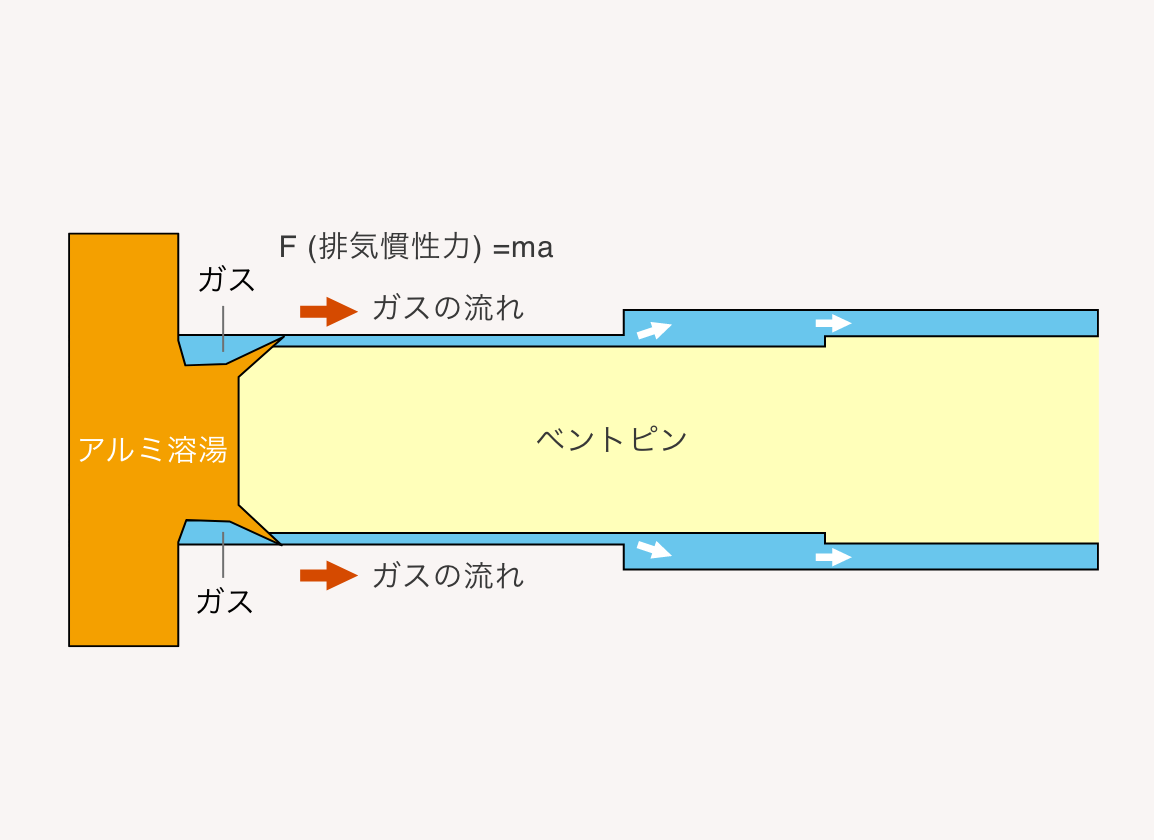

ガス排出口を極端に小さくし、ガスの流速を上げ、 排気慣性力でガス抜き後、排出口を拡大することで、 通気抵抗が減少し、ガス抜き効率が上がります。

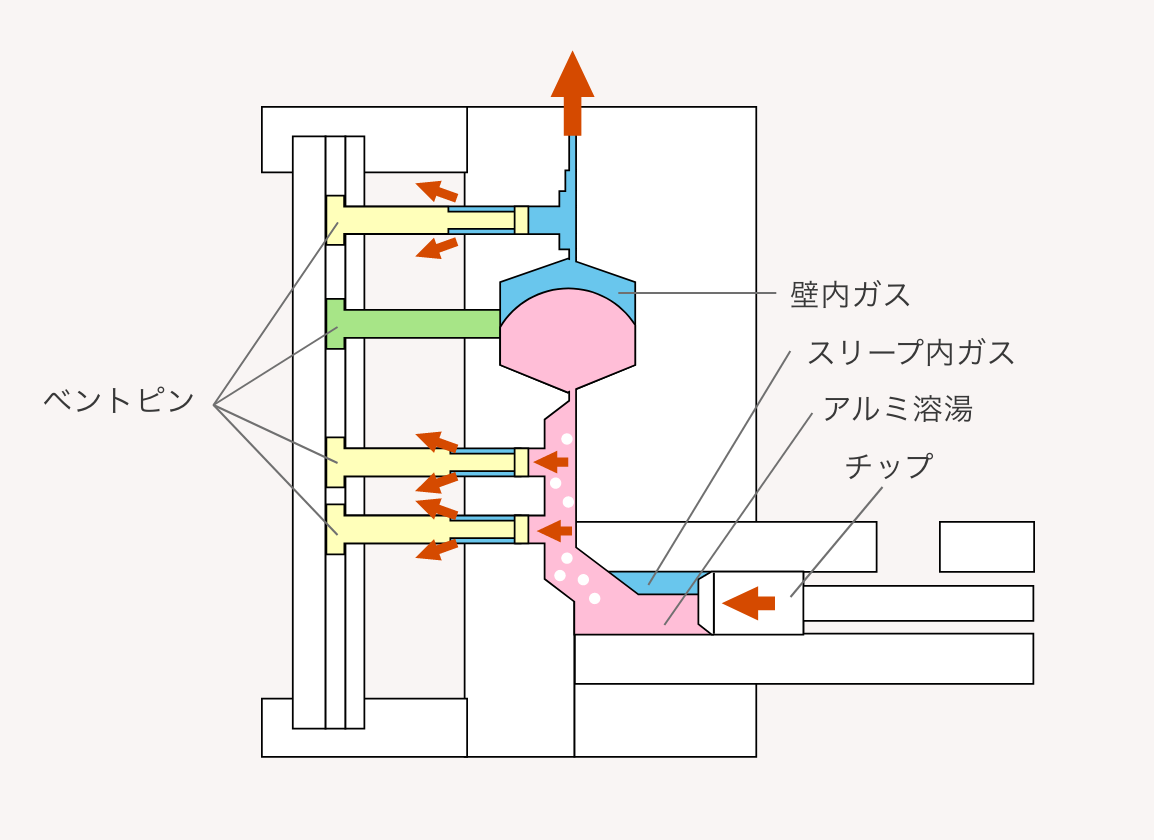

キャビティ内のガスは、低速充填時にある程度自然に抜けるが、スリーブ内のガスは、ベントビンを使用し製品に入る前にガス抜きするのが効果的です。

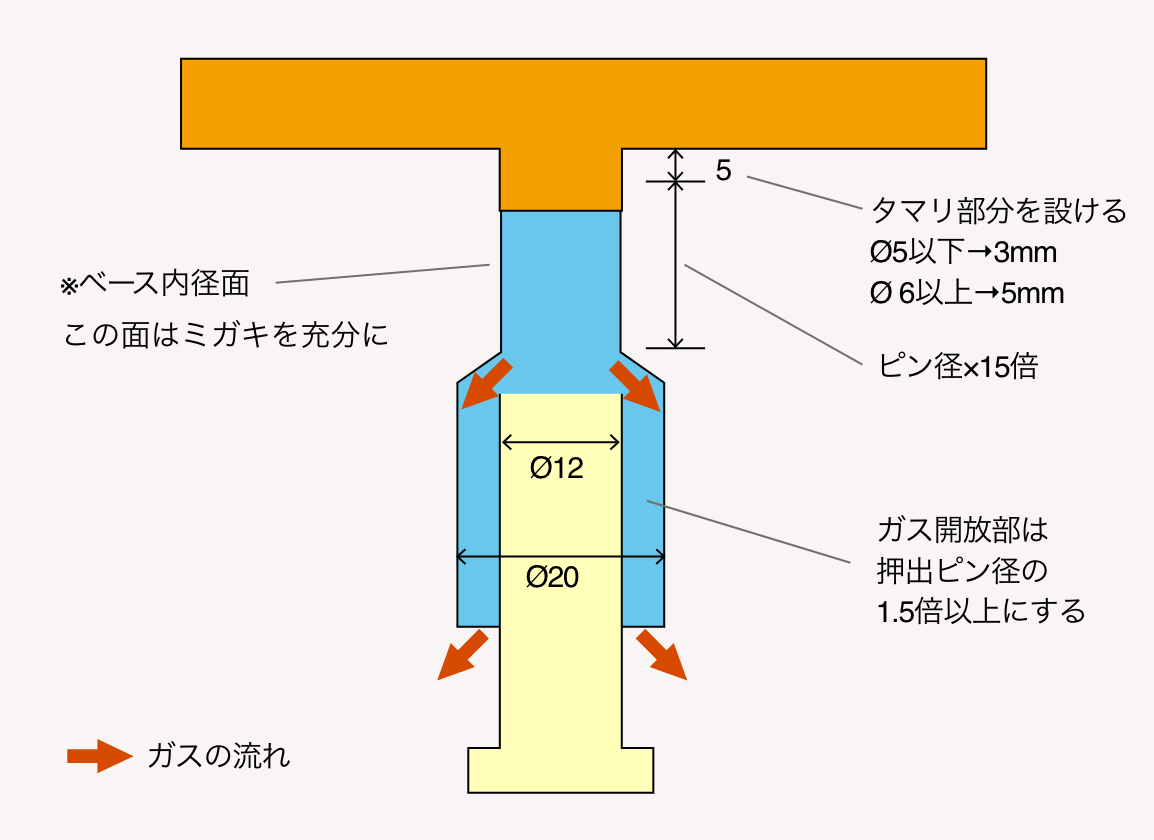

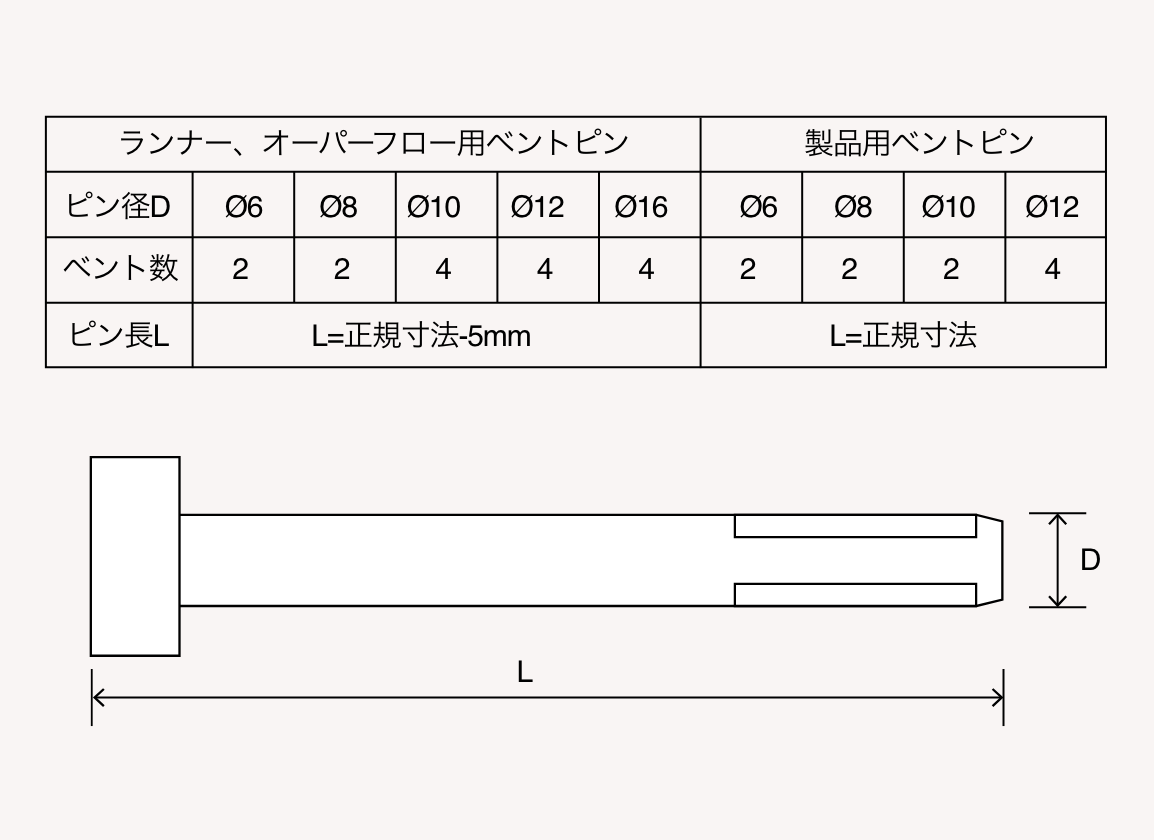

押出 ピン12の場合

ベントピンを有効利用するためには、 金型方案が重要です。金型方案の作成、 金型制作の他、鋳造トライにも対応します。お気軽にご相談、お問合せ下さい。

新型ベントピンの適用により汚れた溶湯の発生を抑え、結果、オーパーフローをなくした実績があります。※製品の性質や必要強度を踏まえ、安全性と品質を担保した上で、お客様と相談した上で判断いたします。

鋳込み重量 846gr 鋳造圧 800kgf/cnf 不良率 8.7%

鋳込み重量 731gr 鋳造圧 600kgf/cfifl 不良率 1.5%

鋳込み重量 682gr 鋳造圧 600kgf/off 不良率 1.5%

鋳込み重量 682gr 鋳造圧 600kgf/cmf 不良率 1.5%

ランナーを細くした例。従来の製法では途中で溶液が詰まり、実現できなかった細さまで可能。

ベントピン使用により空気や汚れた溶湯の侵入を防ぎ、細いランナーでも高品質を保持した製造が可能に。

鋳巣の発生を抑えるため、薄くても強度の高い製品の製造が可能。

PAGE TOP